Egestorfer Unternehmen ARTIS beteiligt sich an europäischem Projekt Twin Control.

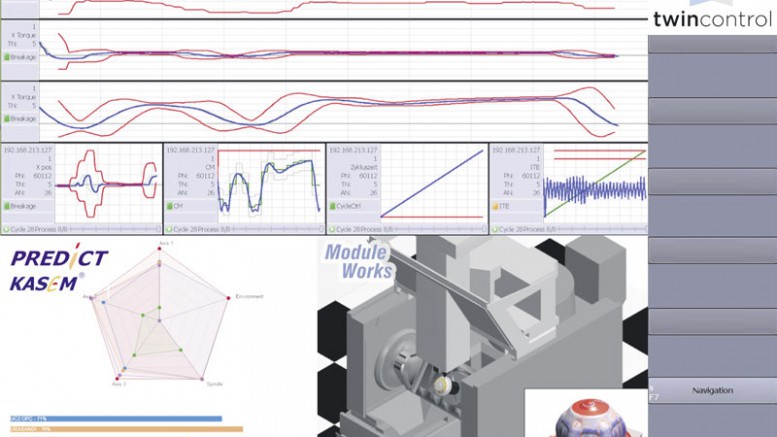

Twin Control ist der Name eines EU-Forschungsprojektes, das im Verbund mit mehreren Maschinenherstellern die Entwicklung eines neuen Systems zur Simulation von Werkzeugmaschinen zum Ziel hat. Zielbranchen für Twin Control sind die Automobil- und die Luftfahrtindustrie; beide sind mit Herstellern und Zulieferern vertreten, dazu die wissenschaftliche Seite: Simulationsspezialisten und das Egestorfer Unternehmen ARTIS für die Prozessüberwachung. An dem für drei Jahre geplanten Projekt beteiligen sich elf Partner aus Industrie und Wissenschaft.

Mit Twin Control soll die Simulation von Fertigungsprozessen realistischer werden, indem Daten aus den tatsächlichen Prozessen einfließen. Aspekte wie Wartung oder Energieeffizienz, die den Produktionsalltag entscheidend beeinflussen, sind bislang in den meisten Simulationen noch nicht oder nur wenig enthalten. Zur Optimierung der Prozesse und letztlich zur Steigerung der Produktivität ist eine realistische Simulation jedoch dringend erforderlich. Hierfür muss ein Weg gefunden werden, die Informationen, die in der realen Welt in der Fertigung erfasst und dokumentiert werden, in die Simulation einfließen zu lassen. Je genauer eine Simulation die realen Bedingungen abbildet, desto aussagefähiger wird sie. Dies dient dazu, die zunächst bei Simulationen vorherrschenden „Laborbedingungen“ um die in der Realität vorhandenen Einflüsse wie Temperatur oder allgemein den Zustand der Maschine zu ergänzen. Bei neuen Fertigungsprozessen verkürzt die realistische Simulation den Abstimmungsprozess zwischen Computer Added Manufactoring (CAM) und Produktion deutlich.

Prozessüberwachungssysteme von ARTIS liefern exakte Informationen direkt aus der Bearbeitung. Für das Projekt Twin Control ist besonders das vollautomatische „Genior Modular“ interessant, das die Alarmgrenzen automatisch an die Bearbeitung anpasst. Das ARTIS-Produkt ist unkompliziert in der Bedienung und arbeitet, einmal eingerichtet, ohne Eingriffe. Ein weiterer interessanter Aspekt bei der Optimierung von Simulationen ist die Betrachtung der Energiekosten. Mit Hilfe der Prozessüberwachung lassen sich die Energieverbräuche jeder Maschine jederzeit abrufen und darstellen. kr

Info: Forschung bei Marposs Monitoring Solutions

Forschung bei Marposs Monitoring Solutions beschäftigt sich mit Themen, von denen zu erwarten ist, dass der Markt sie in der Zukunft benötigt. Hierzu wird in einzelnen Projekten an der Verbesserung der Produktionstechnologien vorrangig in den Branchen Automobil und Luftfahrt gearbeitet. Eine der großen, übergreifenden Fragestellungen ist sicherlich die unter dem Begriff Industrie 4.0 diskutierte Vernetzung der Prozessschritte in der Fertigung und die damit verbundene Datenmenge, die erfasst und vor allem verarbeitet werden will. Es gilt, die Fülle der Informationen mit geeigneten Filtern beherrschbar zu machen und die gewonnenen Erkenntnisse für die jeweiligen Empfänger aufzubereiten. Hier bringt ARTIS die jahrelange Erfahrung mit der Erhebung und Aufbereitung von Daten aus der Fertigung ein.

Ging es ursprünglich bei der Prozessüberwachung darum, die Vorgänge im Inneren der Werkzeugmaschine während der Bearbeitung sichtbar zu machen, und zwar unmittelbar auf dem Bedienterminal der Maschine, erweitert sich das Spektrum für die Verwendung der Informationen derzeit erheblich. So beschäftigen sich Forschungsprojekte damit, etwa den Energieverbrauch baugleicher Maschinen im weltweiten Einsatz zu vergleichen. Damit ist es möglich, die Einflüsse auf den Produktionsprozess genauer zu bestimmen. Auch statistische Aufzeichnungen erlauben den schnellen Vergleich zum Beispiel von Werkzeugstandzeiten oder dem Auftreten von Alarmen.

Ein zentrales Anliegen dieser Bemühungen ist es, die ohnehin vorhandenen Informationen immer besser zur Verfügung zu stellen, und dies bedeutet auch dezentral und global. Dabei werden vor allem Automatismen erforscht, die einen jederzeit aktuellen Datenbestand abfragen. Die Voraussetzungen hierfür sind oftmals schon vorhanden oder mit kleinen Modifikationen zu schaffen. Entsprechend eröffnen sich zahlreiche neue Möglichkeiten der Datenauswertung als Zusatznutzen zur weiterhin lokal arbeitenden Prozessüberwachung an der Werkzeugmaschine. kr