PROFESSOREN-GESPRÄCH Dr. Wilm F. Unckenbold, Vize-Präsident der PFH Göttingen in Stade, über den CFK-Studiengang, die Mathematik und die Potenziale

Professor Wilm F. Unckenbold, promovierter Ingenieur, ein Mann mit blitzenden Augen, Humor und einer in Jugendzeiten ausgeprägten Abneigung für Mathematik: „Wenn mir damals jemand gesagt hätte, dass ich einmal Professor für Faserverbundtechnologie werde und ständig mit Mathematik zu tun haben würde, ich hätte ihn für verrückt erklärt.“ Das Gespräch fängt gut an und öffnet gleich zu Beginn einen neuen Raum für all jene, die meinen, Mathematik sei eine genetisch angelegte Gabe, die man entweder hat oder eben nicht. „Das dachte ich früher auch“, gibt der Professor zu, „aber wenn man es denn anwenden muss und versteht, um was es geht, dann ist es eigentlich ganz einfach.“ Es braucht keine Fantasie, um sich vorzustellen, dass ein Hochschullehrer von diesem Schlage das Zeug hat, auch verzweifelte Studenten wieder in die Spur zu bringen. Unckenbold ist nicht nur Professor, sondern auch Vizepräsident der PFH Göttingen und lehrt auf dem HanseCampus im Stade-Ottenbeck alles, was der Nachwuchs braucht, um tragfähige Strukturen aus CFK zu konstruieren. Seit 2004 ist der heute 54-Jährige in Stade aktiv. Er war einer der ersten Geschäftsstellenleiter des Netzwerks CFK Valley e.V. und damit einer der Wegbereiter, die dafür sorgten, dass Stade auf dem Airbus-Globus für den Bau von Komponenten aus Kohlenstofffaserverbundwerkstoffen erzeichnet ist. Eine feste Größe dank CFK.

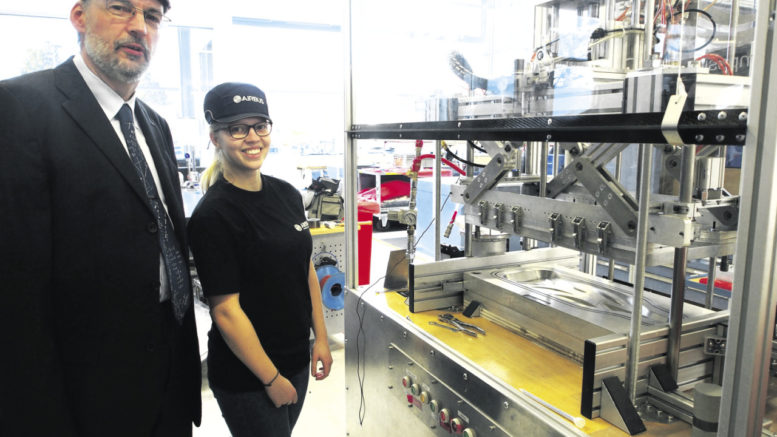

„2006 haben wir den ersten Studiengang für Composite-Werkstoffe initiiert, denn es gab einfach keine Spezialisten unter den Ingenieuren“, blickt Unckenbold zurück. Er stieg als Dozent ein und wurde ein Jahr später hauptberuflich Professor an der PFH. Die Vorgeschichte: 1996 Promotion im Fach Technische Mechanik, ein Jahr lang Projektleiter am DLR in Braunschweig, von 1997 bis 2004 in der Wirtschaft tätig. Wilm F. Unckenbold ist die historische Nummer eins: Er war der erste Professor überhaupt, der sich in Deutschland gezielt mit der CFK-Thematik befasste. Möglich wurde dies durch eine Stiftungsprofessur von Airbus. Der Flugzeugbauer brauchte Nachwuchs mit CFK-Kenntnissen – eine Steilvorlage für die PFH Göttingen, die sich nun in Stade etablieren konnte. Unckenbold: „Die PFH macht keine Grundlagenforschung. Was wir hier lehren und entwickeln, ist anwendungsorientiert.“

Dazu zählen auch spektakuläre Aktionen, mit denen Studenten internationale Erfolge feiern – wie beispielsweise das Helikopter-Projekt (siehe unten). Unckenbold: „Wir arbeiten auch an der Fertigungsoptimierung von Ruderblättern für Freizeitpaddler. Unser Paddel 4.0 sieht zwar auf den ersten Blick unspektakulär aus. Das zugehörige Fertigungswerkzeug ist aber mit Sensoren bestückt und liefert Daten zur Prozessoptimierung. Die Studenten können daraus viel lernen – und die Erkenntnisse können am Ende sogar interessant für Airbus sein.“

Das Paddel 4.0

Was die Flugzeugbauer beschäftigt, erfahren die Wissenschaftler in Diskussionsrunden bei Airbus. Unckenbold: „Aus solchen Gesprächen ergeben sich regelmäßig Fragestellungen, die für uns interessant sind.“ Gleich nebenan betreibt Airbus ein Ausbildungszentrum. Dort werden die künftigen „Verfahrensmechaniker für Kautschuk- und Kunststofftechnik mit der Fachrichtung Faserverbundtechnologie“ herangezogen, also die Mitarbeiter, die später an der Herstellung von CFK-Bauteilen beteiligt sind. Da geht es dann um echte Produktion, nicht um Weiterentwicklung. Gleichwohl ist die CFK-Technologie ein ständiges Entwicklungsfeld. Unckenbold: „Im Ausbildungszentrum treffen angehende Ingenieure von der PFH auf angehende Facharbeiter. Sie können frühzeitig voneinander lernen, was die spätere Zusammenarbeit im Airbus-Werk positiv beeinflusst. Das klappt sehr gut und ist ein absolutes Alleinstellungsmerkmal unserer Hochschule.“ Wobei klar ist: Mathematik und Technische Mechanik sind die Schwerpunktthemen der Studenten. Unckenbold: „Da muss jeder durch.“ Der gebürtige Niedersachse („Die Unckenbolds waren ursprünglich jedoch bodenständige Familienzweige aus Hamm“) setzt auf den Aha-Effekt: „Plötzlich merkt man, dass man die Mathematik ja doch zu etwas gebrauchen kann: Ich kann etwas berechnen – und das hält auch noch.“ Trotz allem: Die Anforderungen sind hoch, und nicht jeder Student hält durch. Mit unter zehn Prozent ist die Quote der Abbrecher allerdings sehr niedrig. Jeder zweite scheitert übrigens an der Technischen Mechanik.

Das Besondere an dem Studiengang: Im dritten Semester erlernen die Studenten die handwerklichen Fähigkeiten und haben erste kurze Praxiseinsätze in der Produktion. Im sechsten Semester steht ein Hauptpraktikum auf Ingenieur-Level an – immer mit CFK-Bezug. Im achten Semester erfolgt die Bachelor-Prüfung. Der Master dauert drei weitere Semester, wird allerdings berufsbegleitend angeboten. Das Studium erfolgt dual, das heißt: Die meisten Studenten haben bereits einen Arbeitsvertrag und sind von einem Unternehmen entsandt.

CFK im Schienenverkehr

Unckenbold: „Wir sind insgesamt fünf Kollegen im CFK-Studiengang. Da geht es um Fertigungstechnik, numerische Berechnungsverfahren, allgemeine Produktionstechnik, Mess- und Regelungstechnik sowie das Entwerfen und Berechnen von Faserverbundstrukturen.“ Er rechnet fest damit, dass diese Technologie für weitere Industriezweige interessant wird: „CFK wird sich durchsetzen!“ In der Schublade hat er eine 20 Jahre alte Studie für den CFK-Einsatz im Hochgeschwindigkeitszug ICE. Bislang war das im Bahnverkehr kein Thema, denn auf Gewichtsreduzierung kam es nicht so sehr an. Unckenbold: „Jetzt kommt die Branche langsam an ihre Grenzen. Ein ICE wird überwiegend aus Aluminium hergestellt. Durch CFK ließen sich drei Tonnen sparen – pro Wagen. Das sind 30 Tonnen Gewicht pro Zug. Die Franzosen machen bereits Testläufe mit dem TGV.“ Sein Fazit: „CFK ist nichts für den Massenmarkt, aber ein Nischenmarkt mit sehr hohen Anforderungen an die Struktur. Dafür bilden wir aus. Vor 20 Jahren wurde CFK in der Formel 1 eingesetzt, heute finden wir erste CFK-Komponenten im Automobilbau.“