Gespräch mit Dr. Martin Röhrig (COO) – Jetzt geht es um den Produktionshochlauf für den Airbus A350 XWB – Schlanke Verfahren für CFK-Fertigung

Der Airbus A350 XWB war bereits vor dem Roll-out ein Verkaufsschlager – neue Technologien bei der Herstellung und ein daraus resultierender geringerer Spritverbrauch machten das Flugzeug zum begehrten Objekt für viele Fluglinien. Die Produktion auf Basis von Kohlefaserverbundwerkstoffen, im Airbus-Werk Stade seit Jahrzehnten ein großes Thema, stellt Ingenieure und Entwickler jetzt jedoch vor neue Herausforderungen. Dr. Martin Röhrig, im Composite Technology Center Stade (CTC) mit verantwortlich für die Entwicklung von Produktionstechnologien (COO, Chief Operation Officer), sagt:

„CFK ist zweifellos das Produkt der Zukunft. Das haben wir vielfach bewiesen. Doch nun müssen wir den Produktionshochlauf mit dieser extrem anspruchsvollen Technologie schaffen.“

Im A350 XWB stecken jede Menge CTC-Patente. In den zwölf Jahren, nachdem die Forschungs- und Entwicklungsabteilung von Airbus als eigene GmbH ausgegründet wurde, haben die Wissenschaftler und Ingenieure sehr viel Energie in die Entwicklung von Fertigungstechnologien und die angewandte Forschung gesteckt. Röhrig: „Seit vier Jahren sind wir jetzt dabei, einen robusten Hochlauf zu gewährleisten.“

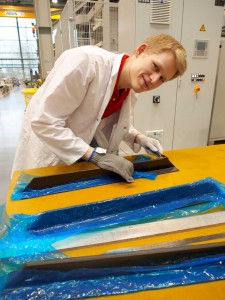

Für den Laien unspektakulär, in Wahrheit aber ein Hightech-Produkt: ein Bauteil, das auch Kohlefaserverbundwerkstoff hergestellt wurde.

Für den Laien mag das nicht besonders spannend klingen, aber wer sich in der Werkhalle des CTC einmal umsehen durfte, wird schnell feststellen, dass es aufwendigster Technik bedarf, einen automatisierten Prozess für die Produktion von CFK-Bauteilen in Gang zu bringen. Dabei geht es im Wesentlichen darum, die Fasern, aus denen einzelne Teile bestehen, vor dem Aushärten in gleichbleibender Qualität optimal auszurichten, in Formen abzulegen und zu fixieren. Die vergleichsweise dünnen Streifen sind biegsam, wie ein Bindfaden. Erst in Verbindung mit Harz und nach dem Aushärten bekommt das immer noch leichte Bauteil seine besondere Stabilität. Speziell im Bereich der Produktionstechnologie wird weiter geforscht und entwickelt – immer mit dem Ziel, Herstellungskosten zu senken und die Wettbewerbsfähigkeit zu gewährleisten.

Die erste A350 XWB übernahm die Fluglinie Qatar Mitte Dezember vorigen Jahres, die zweite Maschine vor wenigen Wochen. Der Anfang ist also gemacht. In den Auftragsbüchern von Airbus stehen jedoch fast 800 weitere Bestellungen für den Airbus A350 XWB. Nun wird es also darum gehen müssen, die Schlagzahl der Produktion zu erhöhen und die Fertigung der Bauteile so stark zu automatisieren wie es geht. Das ist die Aufgabe von Röhrig und den mehr als 40 Mitarbeitern im CTC.

Der 42-jährige Hildesheimer hat im Bereich Produktionstechnologie promoviert. Unter anderem entwickelte er am Institut für Fabrikanlagen in Hannover eine Schulungseinrichtung für schlanke Produktion.

„Ich finde es einfach faszinierend, sich eine Produktionsanlage anzuschauen und zu analysieren, wie effizienter gearbeitet werden kann.“

Student Dominik Wessel bereitet sich auf den Bachelor-Abschluss an der TH Aachen vor. Hier in Stade baut er so genannte T-Stinger aus CFK.

Dass die CFK-Entwicklung in der Luft- und Raumfahrt ihren Anfang nahm, ist kein Geheimnis. Bereits in den 80er-Jahren entwickelte Airbus Leitwerke in Leichtbauweise. Die A350 XWB steht für eine neue Flugzeuggeneration, denn hier ist auch der Rumpf aus CFK. Der Konkurrent Boeing ist auf demselben Feld mit dem Dreamliner unterwegs – der Handlungsdruck ist also groß, Produktionsverfahren zu optimieren. Doch beim Werkstoff CFK geht es längst nicht mehr nur um Flugzeugbauteile, sondern mittlerweile auch um neue Geschäftsfelder wie Fahrzeugbau, Windkraft, Schiffbau und Schienenverkehr. Röhrig: „Die Herstellung komplexer Großstrukturen ist bei uns in Stade der Schwerpunkt.“ Als künftige Geschäftsfelder sieht er auch den Fahrzeugbau. Allerdings derzeit eher in der gehobenen Preisklasse, denn eines ist klar: Das Bauen mit Kohlefaserverbundwerkstoffen ist nach wie vor sehr aufwendig und entsprechend teuer. Es lohnt sich da, wo es um jedes eingesparte Kilo Gewicht geht. wb

Web: www.ctc-gmbh.de