150 Jahre Aurubis: Der lange Weg vom Kupfererz bis zum leitfähigen Draht

Wer von Süden aus auf der A1 nach Hamburg hineinfährt, kommt an dem Namen nicht vorbei: Auf der Peute gelegen, zeigt das große Aurubis-Werk eindrucksvoll, dass die Hansestadt keineswegs nur Hafen-, sondern auch Industriestadt ist. Die Aurubis AG gehört zu den weltgrößten Kupferproduzenten und ist der Champion unter den Kupfer-Recyclern. Das Gründungsdatum ist der 28. April 1866. Damals entstand die Norddeutsche Affinerie AG, deren Wurzeln allerdings noch weiter zurückreichen. Der Name Aurubis (weltweit 6300 Mitarbeiter, Produktionsstandorte in Europa und in den USA) ist dagegen erst sieben Jahre alt – er steht für „rotes Gold“. Aus Anlass des 150jährigen Bestehens des M-Dax-Unternehmens berichtet B&P im Jubiläumsjahr ausführlich über den Stoff, der unverzichtbar ist: Kupfer made in Hamburg.

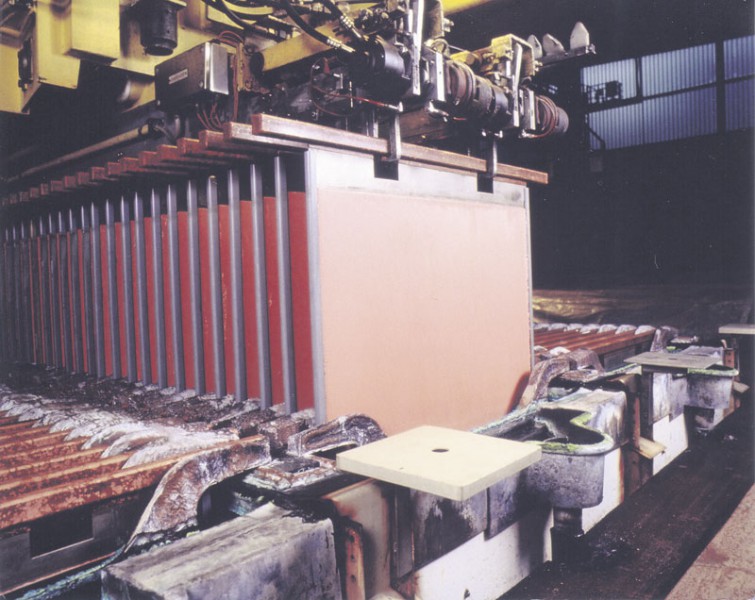

Aurubis produziert aus Kupferkonzentrat und Recyclingmaterialien hochreines und hochwertiges Kupfer und verarbeitet es weiter zu Vorprodukten. Altkupfer und diverse andere Recyclingmaterialien werden so wieder dem Wirtschaftskreislauf zugeführt. Pro Jahr werden mehr als eine Million Tonnen börsenfähiger Kupferkathoden produziert. Sie werden im Konzern zu Gießwalzdraht, Spezialdraht, Stranggussformaten, Walzprodukten, Bändern und Profilen aus Kupfer und Kupferlegierungen weiterverarbeitet.

Daneben werden Edelmetalle wie Gold und Silber und eine Reihe weiterer Produkte wie Schwefelsäure und Eisensilikat als Begleitprodukte der Kupfererzeugung gewonnen. Aurubis ist somit nicht nur ein Kupfer-, sondern ein Multi-Metall-Produzent. Den größten Anteil der eingesetzten Kupferkonzentrate importiert Aurubis direkt von den Kupferminen aus unterschiedlichen Herkunftsländern. Kupfererz wird hauptsächlich in Mittel- und Südamerika, den USA, Kanada, aber auch in Afrika, Asien, Australien und zu einem geringeren Anteil in Europa abgebaut.

Verarbeitet werden Kupferkonzentrate . . .

Kupfererze enthalten etwa 0,5 bis vier Prozent Kupfer und werden bereits in der Kupfermine zu einem Konzentrat aufbereitet – ein fein gemahlenes, dunkelgraues Material, das durchschnittlich etwa 30 Prozent Kupfer (Cu), 30 Prozent Eisen (Fe) und 30 Prozent Schwefel (S) enthält. Hinzu kommen geringe Mengen an Edelmetallen und eine Reihe anderer Elemente, die im Hüttenprozess zu Produkten weiterverarbeitet werden.

Seit einigen Jahren ist ein Trend zu sinkendem Kupfergehalt und erhöhter Komplexität der Kupfererze erkennbar. Aurubis ist in der Lage, auch diese zu verarbeiten und so neben hochreinem Kupfer weitere Metalle wie Blei und Selen zu produzieren. Das hat Kupfer fast allen anderen Werkstoffen voraus: Es lässt sich beliebig oft wieder aufbereiten (Kupferrecycling), ohne dabei an Qualität zu verlieren. Die Ökonomie des Kreislaufs nutzt Aurubis als weltweit größter Kupferrecycler schon lange.

Das Recyclingzentrum des Konzerns befindet sich am Standort in Lünen. Hier werden ausschließlich Sekundärrohstoffe zur Kathodenerzeugung eingesetzt, während in Hamburg, Olen und Pirdop ein Mix aus Primär- und Sekundärrohstoffen zum Einsatz kommt. Insgesamt stammt rund ein Drittel der Kupferproduktion des Aurubis- Konzerns aus Altkupfer und anderen Recyclingstoffen. Das schont natürliche Ressourcen und spart Energie. Das Prinzip: Wiederverwertung statt Entsorgung.

Aurubis bezieht Recyclingmaterial in den verschiedensten Formen. Eingesetzt werden zum Beispiel Elektro- und Elektronikschrott, Drähte, Kabelgranulat und kupferhaltige Industrierückstände. In Hamburg formt eine Presse Kupferschrott zu bis zu 600 Kilo schweren Paketen. Diese werden im Konverter eingeschmolzen.

Um aus den Rohstoffen Kupferkonzentrat glänzendes Kupfer entstehen zu lassen, ist ein mehrstufiger Raffinationsprozess notwendig. Das Konzentrat wird über ein geschlossenes Förderbandsystem zur Hütte transportiert. Das Schmelzverfahren beruht auf dem sogenannten „Outokumpu-Verfahren“, dessen Zentralaggregat der Schwebeschmelzofen ist.